Bonjour.

Qui n'a pas eu un compteur sur une 2V avec l'aiguille se promenant entre 80 et 140, alors que la moindre mobylette kitée vous double en côte?

Le temps a fait ses ravages, et on va essayer d'y remédier ou du moins définir si c'est réparable ou pas.

D'abord, voir les commentaires d'usage au sujet du "Disclaimer" et de la casse éventuelle et définitive du bloc compteur. Vous êtes grand et savez ce que vous faites avec vos dix doigts, vos pieds et éventuellement votre tête...

Je ne parlerai ici que des séries 7, je n'ai pas encore trouvé de cobaye pour me fournir un bloc compteur d'une autre série... ;-)

Outillage :

- clé de 10 ou tournevis cruciforme Phillips N°2 pour défaire le bloc du support

- pince multiprise pour désaccoupler l'entraînement

- tournevis cruciforme Phillips N°1 pour enlever la prise

- tournevis plat pour les autres vis

- pince à becs plats

- pince à circlip à becs fins

- chiffons, nettoyant, dégraissant, essence "F"

- ampoules et témoins (éventuellement)

- graisse silicone

- patience et calme

- schéma électrique pour les soucis de voyants et d'éclairage

- une loupe peut être intéressante...

- une visseuse réversible est bien utile...

PROBLEMES POSSIBLES

- Problème n°1 : l'aiguille marche bien et est presque stable, mais le totalisateur ne tourne pas ou par intermittence, le partiel peut fonctionner parfaitement ou non

- Problème n°2 : l'aiguille est folle à partir d'une vitesse d'environ 50-80 km/h

- Problème n°3 : le compte-tours ne marche plus

- Problème n°4 : rien ne marche

- Problème n°5 : pas ou peu d'éclairage, des témoins sont éteints

REMEDES

Procédez par ordre et sur un chiffon propre et de préférence blanc ou clair permet de ne rien perdre des vis que l'on va enlever. Prévoyez quelques petites boites, prenez des notes éventuellement.

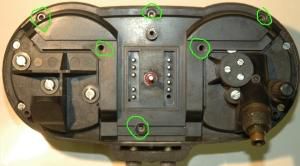

Voici le compteur retourné, les vis entourées de vert sont à enlever pour accéder à l'intérieur :

Nota : La tige centrale n'est pas d'origine, elle résulte d'un bricolage pour réparer un fil cassé dans le connecteur

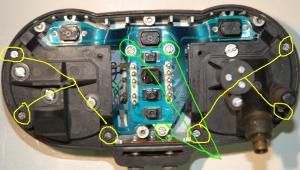

Ensuite, enlever les autres vis entourées de vert, pour retirer le capot et accéder aux témoins et à la platine électrique :

Voilà, c'est mieux maintenant :

Les vis de gauche entourées de jaune permettent d'enlever le compte-tours, les mêmes, en jaune, à droite, permettent d'enlever le compteur. les trois vis entourées de vert permettent d'enlever la platine électrique. Attention aux cosses du compte-tour, fragile! On les enlève avec la pince.

Là, maintenant, si on veut retirer une ampoule ou un voyant, simplement le faire basculer vers la gauche (ou la droite) et le support d'ampoule se déclipse facilement.

Enlever délicatement la platine électrique complète. Si il y a un problème n°5, on pourra facilement savoir, à l'aide d'une batterie ou d'une pile 4,5volts si c'est le témoin ou le support qui ne fait pas contact. Suivre les pistes permet de voir qui commande qui, et avec le schéma électrique, on voit, sur le connecteur resté sur la moto, des chiffres qui renvoient aux pins de la platine. Pas d'électronique là-dedans, du câblage simple. Gare aux connections du circuit imprimé, fragile et délicat lors du changement d'ampoules. C'est pourquoi je préfère enlever la platine et tester "sur place" si l'ampoule ou un contact est mauvais. L'ampoule qui sert à la charge de l'alternateur est spécifique en puissance à votre alternateur...

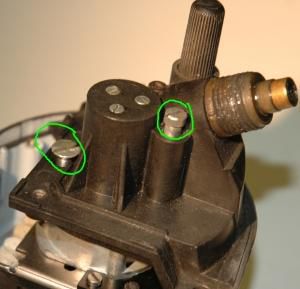

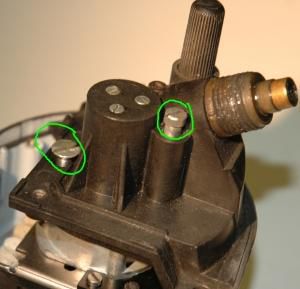

Le bloc compteur toujours posé sur la table, débloquer les deux vis de maintien du compteur :

Ne pas les enlever totalement, car il faut sortir le compteur du bloc.

En cas d'intervention délicate ou si on est pas sûr de soi, on peut laisser le compteur dans le bloc, on ne risque pas d'abîmer l'aiguille.

Lorsque ces deux vis sont enlevées, on a accès à l'arrière d'entrainement, là ou vient se fixer le câble :

... et au compteur proprement dit :

Simple, non? ;-)

On voit que, grâce à une vis sans fin, on entraîne le compteur complet, et que grâce au boitier de transfert cerclé de rouge, on envoie les divers entraînements vers l'aiguille, le compteur partiel et le compteur totalisateur global. La remise à zéro (RAZ) n'agit que sur le partiel.

L'entraînement du totalisateur, (roue sans fin en laiton) est entraînée par tout un système à base de vis sans fin et de renvoi d'angles provenant du boitier de transfert cerclé de rouge. Cet entraînement est PRIORITAIRE et direct sur l'affichage des chiffres du totalisateur global. De cette roue, via un engrenage en alliage, on va commander le partiel.

D'un autre côté, l'entraînement de l'aiguille est indépendant des totalisateurs, ce qui fait que l'on peut avoir une panne d'un côté sans entraîner une panne sur un autre bloc.

Vue de dessus du compteur, boitier de transfert enlevé :

Là, c'est intéressant de constater que la roue dentée en alliage est emmanchée à force dans l'axe d'entraînement du totalisateur. En cas de problème n°1, c'est généralement ici que se trouve le défaut. Sortir les doigts de fée, remettre au mieux la roue essayer de dégraisser et mettre un point de colle cyano entre l'axe et la roue. Perso, j'ai carrément démonté les axes, refait proprement et remonté après avoir passé quelques heures à tout coller sans que ça tienne au bon endroit... ;-) Mais bon, "c'est vous qui voyez" (C) Laspalès and Co... Si le partiel ne marche pas, contrôler qu'il n'y a pas une paille plastique sur l'entraînement des chiffres. Toujours réfléchir avant de sortir masse ou burin...

Bon... jusqu'à présent, c'est simple, non? Une petite bière ?

Problème n°2, l'aiguille est folle à partir d'une certaine vitesse.

On parle souvent du câble, cassé, abimé. On peut le vérifier facilement, le câble peut se retirer de la gaine sans grand problème, on en profite pour voir si il est en bon état, que le carré d'entraînement est bon, on nettoie et on met de l'huile moteur neuve, pas de graisse si possible sauf de la graisse silicone, et pas de bavures pouvant créer des frictions. Donc, si c'est OK du côté du câble et de l'entraînement, attaquons l'entraînement de l'aiguille... Par quoi commencer?

Par des notions de physique et d'électromagnétisme, bien sûr! et ensuite, un peu de couplage viscostatique, et ce sera fini.

On a vu plus haut qu'il y avait, juste après l'arrivée du câble d'entraînement, un boitier noir, celui que l'on dévisse juste un peu, là :

Ce bloc débouche via une vis sans fin, sur la vis sans fin qui se trouve au cul du boitier de transfert, là au dessus, entouré de rouge. Dedans se trouve un système d'entraînement par Courants de Foucault. Ce n'est pas une maladie et c'est utilisé, entre autre, dans les entraînements des compteurs à fuel, d'eau, etc. depuis longtemps. Le principe est qu'un aimant qui tourne en regard d'une pièce métallique (pas forcément magnétique, comme l'alu ou le cuivre) va faire tourner cette pièce sans la toucher, par couplage magnétique. On se sert aussi des courants de Foucault pour freiner les camions (ralentisseurs Telma).

On va dévisser les trois vis qui maintiennent le boitier de transfert au reste du compteur pour voir apparaître le système :

Le disque magnétique est rayé de rouge, c'est lui qui est entraîné par le câble via les engrenages. Cerclé de rouge se trouve un anneau de fer doux, qui sert à fermer la cage magnétique et à canaliser le flux. Il sert aussi à maintenir un guide plastique qui sert de palier à cet ensemble. A droite, la vis sans fin qui va entraîner les totalisateurs.

Autre vue de l'entraînement. Ne pas toucher à la vis bloquée par du vernis, elle sert à régler le jeu d'entraînement des totalisateurs :

Souvent, avec le temps, les chocs, il y a de la poussière, de la graisse, des désalignement dans cet accouplement. On va démonter (si, si!!) et nettoyer ce bloc. Enlever précautionneusement le cerclage. Retourner ce bloc et, à l'aide d'une pince à circlip idoine (idoine..., idoine, c'est un petit, petit nom charmant... Fernandel)... enlever le clip et l'engrenage sans fin en nylon avec un tournevis plat (doucement, mais ça vient).

Lààààà....

On désassemble, et on a respectivement, et en deux vues :

le clip, absent, excusé, la vis nylon, le boitier, le cerclage de maintien, l'axe de transmission et le plateau de couplage. A droite, on voit le pignon de transfert pour aller entraîner les 2 totalisateurs. Simple, non??

On nettoie doucement, car il doit souvent y avoir des particules magnétiques sur le disque. Bien les enlever, si elles frottent sur le disque alu, ça accroche :

Beurk, sâââle !!

Beurk, sâââle !!

Après, on remonte en sens inverse :

Là, ça va mieux!!!

Là, ça va mieux!!!

On replace le cerclage bien comme il faut, il doit affleurer le haut de la cavité, mais n'a pas de sens précis. On remet la vis sans fin en nylon sur l'axe (attention, il y a un sens... trop tard!) et on remet le clip (fragile). C'est TERMINE pour ce côté-là. On range dans un coin propre et sans particules ferreuses, car il y a un aimant.

De l'autre côté, on va aussi nettoyer parfaitement le disque d'aluminium. ATTENTION !!! TRES FRAGILE

Si on regarde bien, on se rend compte que ce plateau est solidaire de l'axe d'aiguille, qu'il n'est maintenu axialement que sur un palier assez "souple", et qu'il y a en plus un ressort de rappel d'aiguille très fin et fragile.

On voit le plateau alu en bas, puis un "axe" plastique blanc, solidaire du plateau alu, un support plastique blanc, solidaire de l'aiguille par l'axe métallique, l'axe métallique qui traverse le pivot d'aiguille, le ressort de rappel, la vitre compteur et en final, l'aiguille.

On voit le plateau alu en bas, puis un "axe" plastique blanc, solidaire du plateau alu, un support plastique blanc, solidaire de l'aiguille par l'axe métallique, l'axe métallique qui traverse le pivot d'aiguille, le ressort de rappel, la vitre compteur et en final, l'aiguille.

Bon... je vous vois venir... "akoiksaser"? et pourquoi avoir parlé de choses cochonnes au sujet de couplage??

Le plateau d'aluminium est entraîné par le disque magnétique, on l'a vu plus haut. Ce plateau est terminé par une cloche en plastique dans laquelle se trouve un liquide visqueux, généralement de la graisse silicone d'un indice de viscosité adapté. Dans cette cloche plonge un axe (blanc), qui, par couplage viscostatique avec la graisse, va entrainer l'aiguille. Le ressort est là pour rappeller l'aiguille à zéro. En fait, on a là une boite de vitesse à un seul rapport, toujours en prise, mais avec un certain coefficient de glissement.

Le "gros" problème, c'est qu'avec le temps, la chaleur, cette graisse s'écoule hors de la cloche de couplage, et l'entraînement de l'aiguille se fait moins bien, pas du tout ou par à coup. Le seul moyen de refaire cet entraînement, à ma connaissance, est de démonter, par le cadran, l'aiguille, le cadran et l'axe d'aiguille, et de remplir la cloche, puis de remonter le tout. Il doit y avoir des personnes qui refont les compteurs sur les bourses moto, moi, je ne me lance pas là-dedans, et peut-être que l'enjeu n'en vaut pas la chandelle financièrement.

Le fait d'avoir remis à neuf et propre l'entrainement magnétique suffit souvent à remédier aux gros défauts. On peut aisément le vérifier avec la visseuse, mise en position "dévissage" et entraîner le compteur pour contrôle.

Voici une vue, cadran et aiguille enlevée :

Lorsqu'on en est là, on a perdu la garantie de la moto...! ;-)

Lorsqu'on en est là, on a perdu la garantie de la moto...! ;-)

Le gros problème est que comme l'aiguille est contrainte à revenir de force par le ressort, on ne sait pas vraiment lors de sa remise en place, comment la placer pour qu'elle indique une vitesse presque juste. En plus, cette aiguille est emmanchée à force sur l'axe, donc il faut forcer sur le pivot... D'autre part, on peut voir sur la vue précédente qu'enlever le ressort risque de le casser sans outillage spécifique. Je ne me suis pas encore risqué à cette extrémité, peut-être plus tard?

Après, il "suffit" de remonter en sens inverse les différents composants du compteur, sans avoir oublié de nettoyer l'intérieur des vitres plastiques, en terminant par la platine électrique et ses trois cosses du compte-tours, la rouge en bas, la verte ensuite et en haut, la marron. Gare à ne pas pincer les fils au remontage... Ne pas trop serrer les vis, surtout celles qui maintiennent le compteur, la platine électrique et les capots, car elles sont vissées dans des inserts fixés dans le plastique. Bien vérifier à la repose des capots que le petit joint périphérique d'étanchéité est en place.

Remonter le compteur et faire un essai.

Problème n°3 : Le compte-tours ne fonctionne plus.

Voir si une cosse, un fil, n'est pas oxydé, coupé, pincé au précédent démontage-remontage. Sinon, rien à faire quand l'électronique a brûlé dedans, hélas...

Problème n°4 : Rien ne marche

Comment ça? Vérifier que le câble de compteur est fixé, que le gros connecteur est en place, fixé et vissé, je ne vois pas d'autre chose, m'enfin...?

Si ça ne fonctionne pas comme prévu, et ça m'est arrivé pour un problème d'entraînement de totalisateur ou la colle avait bavé... Redémonter et procéder logiquement.

Courage, calme et patience !

Bonne route!

L'abbé